提高脫硫漿液泵的使用壽命的方法

2019-3-28 10:37:12 點擊:

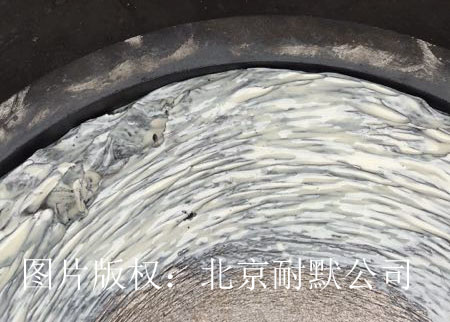

對于脫硫漿液泵,磨蝕最嚴重的部位是吸入側護板和葉輪,護板磨蝕的外觀是密集的蜂窩狀半圓凹坑。閉式葉輪汽蝕、磨損的部位主要在』牛片的進、出漿處以及葉輪吸人側邊緣和輪轂。吸收塔循環泵吸人刪護板和葉輪磨蝕是典型的汽蝕、沖刷磨損的結果。出現蜂窩狀圓坑后磨蝕速度增加很快,如不能及時發現可能將護板磨穿,侵蝕泵的蝸殼,造成嚴重損壞。

采取以下措施可提高循環泵的使用壽命。

①合理選型,工作點在80 %~110%的流量。

②降低泵的轉速。泵的磨損與轉速的3次方成正比,脫硫漿液泵應盡可能降低轉速(大多數為300--600r/min)。但轉速過低,泵的尺寸龐大,造價也高,因而需綜合考慮這兩個問題,權衡利弊。一般襯膠泵外緣速度限制在18~25m/s,以防橡膠的剝離,相應襯膠泵的轉速為400—600r/min,最大揚程為30m,金屬泵相應要高一些,泵外緣速度可達27 m/s.

電機的減速可用皮帶輪或齒輪箱,其中后者比前者造價高,但可靠、效率高、不掉轉。~般低于300kW的電機多用皮帶輪減速,高于300kW多用齒輪箱,高于375kW均用齒輪箱。不過現在~般也不用減速箱了,直接使用較低速的電機,采用直連方式。

③選取耐磨耐腐蝕性能好的材料。

④由于FGD中輸送的漿液溫度較高,富含氣泡,并且含有大量的固體顆粒,因此由于漿液的蒸發和并發的氣泡擠壓破裂,造成特殊的振動和其凝聚和疏散的壓力波動,氣體對流道堵塞現象,會引起泵流量、揚程和效率下降,并可導致軸的偏轉、軸承損壞、密封元件損壞和噪聲升高。,橡膠件在真空狀態下箱內變形,嚴重時將脫離內襯骨架向中心擠壓,與旋轉的葉輪接觸,造成撕裂。

汽蝕主要是由于泵和系統設計不當,包括泵的進口管道設訓‘不合理,出現渦流和漿液發生擾動。進入泵內的氣泡過多以及漿液中的含氣量較大也會加劇汽蝕。磨損速婁鎏霎婁簍;

材質和泵的轉速。

⑤選擇合適的結構。葉輪在有磨損腐蝕的情況下可以重新加工,延長使用壽命;前葉片結構可防止大的顆粒沖到葉輪和耐磨板的間隙中;傾斜的耐磨板容易調整間隙,可減小介質的流速和流線的變化,減小磨損;設計背葉片減少軸向力,阻擋大顆粒,提高軸承使用壽命;葉輪設計排氣孔可排出介質內氣體,防止機械密封干運轉。

⑥及時修復。采用KN17高分子陶瓷聚合物耐磨材料進行及時修復可大大延長金屬泵的使用壽命。

⑦合理的泵體設計和管路設汁。

綜上所述,泵與系統的合理設計,選用KN17耐磨材料,減少進入泵內的空氣量,調整好吸人側護板與葉輪之間的間隙是減少汽蝕、磨損、提高壽命的關鍵措施。

- 上一篇:火電廠脫硫泵修復時葉輪是否需要動平衡? 2019/4/2

- 下一篇:軸磨損修復方法 2017/7/28